- Достоинства и недостатки приспособлений

- Система аспирации воздуха

- Необходимость очищения воздуха на производстве

- Выбор и расчет циклона

- Виды рукавных фильтров

- Основные области применения СА

- Способы регенерации

- Механическое вибрационное встряхивание

- Импульсная продувка

- Регенерация рукавов картриджей

- Особенности замены рукавного фильтра

- О компании

- Аспирационное оборудование

- Специфика установки конструкций

- Преимущества использования

- Задачи, которые решает аспирация воздуха

- Категории оборудования, удаляющего загрязнения

- Сферы использования обозначенного оборудования

- Рукавные фильтры с механической очисткой

- Система регенерации

- Типы рукавных фильтров

- Рукавные воздушные фильтры для очистки воздуха от пыли

- Где обычно применяется рукавный фильтр

- Важные факторы работы рукавного фильтра

- Рукавным фильтром можно пользоваться

- Рукавные фильтры с виброочисткой

- Принцип работы, устройство и характеристики

Достоинства и недостатки приспособлений

Как и любое другое очистительное оборудование и системы, к примеру, аспирация , рукавный фильтр имеет свои особенности эксплуатации, в процессе которой выявляются характерные преимущества и недостатки системы.

Достоинств у подобного комплекса значительно больше, чем изъянов, поэтому рукавные фильтры широко применяются в различных сферах производства.

Обустройство системы вентилирования с рукавным фильтром подходит не только для масштабного и сложного производства, например, в металлургической отрасли. Подобная система фильтрации воздуха уместна и в небольших цехах по производству мебели, тротуарной плитки и прочего

К неоспоримым плюсам рукавных фильтров можно отнести следующие особенности:

Кроме преимуществ рукавный фильтр имеет и незначительные недостатки. Главным из них является необходимость подвода сжатого воздуха в условиях фильтрации объемов воздуха более 150 м 3 в час.

Для определенных типов производства или агрессивных условий эксплуатации могут понадобиться фильтры из дорогостоящих материалов, например, стекловолокна или мета-арамида, которые более устойчивы к износу.

В системе вентиляции используются также и другие виды фильтров. Подробнее о воздушных и угольных системах фильтрации мы говорили в следующем материале.

Процесс испытания рукавов и механизм очищения фильтров продемонстрирован производителем очистительного оборудования:

Рукавный фильтр – один из самых простых и эффективных способов сухого очищения воздуха от пыли различного происхождения. Универсальную систему можно успешно интегрировать практически в любой технологический процесс, в ходе которого образуются большие объемы фильтрационной среды, требующей максимального удаления нежелательных взвесей. Рукава достаточно просты в замене, не требуют сложного или дорогого обслуживания. Поэтому владельцам производственных мощностей обязательно стоит присмотреться к подобному виду очищения отработанного воздуха.

Хотите дополнить изложенный выше материал полезными сведениями или рассказать об особенностях применения фильтров, исходя из личного опыта? Пишите свои замечания и дополнения, задавайте вопросы нашим экспертам — блок обратной связи расположен ниже.

Система аспирации воздуха

В настоящее время подавляющее большинство производственных процессов на предприятии происходит с выходом в воздушное пространство достаточно вредных примесей, пылевых скоплений, определенных составов, что могут негативно отражаться на здоровье сотрудников, работающих там, и на состоянии окружающего пространства. До недавнего времени рабочему персоналу, что пребывал непрерывно на участке с сильно загрязнёнными воздушными массами, выдавались специальные средства индивидуальной защиты (как правило, это были респираторы со стандартными фильтрующими устройствами, но обычно подобное предохранение было мало результативным). Очищающие элементы достаточно быстро приходили в негодность, и сотруднику приходилось терять время на то, чтобы заменить их на новые.

Сейчас же для очищения воздушных масс на различных производствах применяется оптимальный вариант – система аспирации воздуха. Это одна из категорий вентиляции, что предназначается для устранения из воздушных масс твердых частичек, составов и примесей из функциональных участков рабочих производственных сооружений. В дальнейшем все примеси утилизируются.

Результативная система аспирации воздуха дает возможность значительно снизить количество пылевых скоплений и загрязнений в воздушном пространстве, а значит, и их негативное влияние на состояние здоровья сотрудников. Благодаря отличному очищению и последующей утилизации пыли экологическая обстановка около индустриальных производств значительным образом улучшилась.

Необходимость очищения воздуха на производстве

Экологический кризис на планете усугубляется с каждым днем. Производственные предприятия играют в этом далеко не последнюю роль: утечка химикатов, загрязнение водоемов сточными водами и пылевые выбросы крайне негативно сказываются как на состоянии природы, так и на здоровье людей.

Кроме прямого вреда для работников и жителей, обитающих рядом с производством, пыль наносит ущерб и самому предприятию. Пылевой налет пагубно влияет на работу оборудования, ухудшает состояние вентиляционной системы и теплообменников. Эти факторы могут привести к снижению качества изготавливаемой продукции и даже повысить ее себестоимость за счет поломок и более быстрого износа используемой техники.

Подавление пыли на предприятиях организовывается разными методами. Кроме улавливания взвеси специальными фильтрами может применяться система туманообразования, благодаря которой частицы грязи оседают вместе с микрокаплями воды

Именно поэтому качественное улавливание и нейтрализация пыли является неотъемлемым этапом всего технологического процесса на производстве. Рукавный фильтр эффективно справляется с поставленными задачами и оберегает не только природу и людей, но и оборудование предприятия.

Выбор и расчет циклона

Требуется расчёт ЦФ, чтобы найти максимально эффективный вариант. При расчёте учитываются параметры:

- тип пыли, её состав;

- размер частичек и плотность их взвеси;

- их влажность;

- температура окружающей среды.

Тип пыли – основной фактор. Важны также типы очистки и объём пылесборника.

Внимание! Требуются опыт и знания, чтобы правильно рассчитать ЦФ и, соответственно – правильного его выбрать.

Виды рукавных фильтров

Различают ряд разновидностей рукавных фильтров для аспирации по типу корпуса: круглые/плоские и квадратные/прямоугольные.

Они разнятся с учетом того, под разрежением или напором они работают. Напорные рукавные фильтры для газа — это тканевые цилиндры, которые усилили антиколлапсными кольцами по всей длине, вставленными в сам материал. Либо одетые на металлический проволочный каркас.

Устройство рукавного фильтра, действующего под разрежением — это цилиндры из плотной ткани. У них имеется дно и горловина различного строения с учетом конструкции крепежа к корпусу рукавного фильтра, на который их устанавливается. Каркас нужен для увеличения рабочей площади и объема, предотвращения схлопывания ткани. Фильтры с круглыми каркасами используют на производствах с высокой степенью запыленности.

На фото представлено устройство круглых рукавных фильтров очистки воздуха.

.png)

Фильтр воздушный рукавный плоский имеет одно преимущество. Он занимает меньше места в установке, что позволяет делать ее менее габаритной. Основой рукавного фильтра является сама ткань, от правильного подбора марки которой зависит эффективность действия всей установки.

При выборе ткани следует учитывать ряд технических характеристик:

- Воздушная проницаемость. Это показатель количества проходимого через ткань запыленного воздуха. Для различных производств она существенно различается.

- Плотность материала (масса 1 кв.м). При увеличении плотности увеличивается степень улавливания частиц.

- Эксплуатационная температура. Этот параметр позволяет определиться с тканью в зависимости от температурных характеристик процесса. Они могут быть низкотемпературными (до 100C°) и высокотемпературными (кратковременно до 300C°).

- Устойчивость к агрессивным средам. Параметр учитывает эксплуатацию фильтра для химически активных частиц.

- Необходимый размер задерживаемых частиц. На различных производствах образуются различные по калибру загрязнения, которые необходимо эффективно улавливать. Они могут быть от 1 мкм и до 20-50 мкм и более.

- Регенерация ткани. Этот показатель определяет возможности восстановления улавливающей способности после очистки.

- Влаго-, маслостойкость, антистатичность.

Сюда же входят пункты индивидуальных особенностей: температура образования точки росы и уровень влажности; взрыво- и пожароопасность; насыщенность и токсичность образующейся пыли.

Система аспирации воздуха от пыли доказала свою эффективность в течение последних лет и завоевала заслуженную популярность у пользователей.

Сегодня многие процессы проходят с выделением вредных компонентов – это неизбежная часть производственного процесса. Это может негативно влиять на здоровье. Но выход есть – воздушные фильтры для очистки от пыли. Это уникальное в некотором смысле средство. До появления фильтров для аспирации персоналу приходилось иметь средства индивидуальной защиты – как правило, обычные респираторы, не очень эффективные при работе в загрязнённой среде. Без фильтров для аспирации воздуха приходилось очень непросто: простейшие фильтры, которые тогда применялись, нужно было заменять с большой частотой. Сейчас, системы аспирации стали гораздо эффективнее благодаря новым технологиям. Например, широко в разных сферах применяются фильтры очистки от газов пыли – они снижают воздействие вредной среды на организм человека. Кроме этого, приборы эти способствуют улучшению экологической обстановки, окружающего воздуха. Среди прочих приборов можно выделить рукавные фильтры для очистки воздуха от пыли. Они также представлены нашей компанией и рекомендуются к использованию.

Аспирация — процесс удаления пыли и газов, образующихся в процессе работы технологического оборудования из производственных помещений. На современном этапе развития все предприятия сталкиваются с проблемой очистки своего производства от вредных выбросов и отходов. Процесс производства изделия, в любой сфере промышленности (деревообрабатывающая, химическая, целлюлозно-бумажная, пищевая и т. ), всегда связан с загрязнением воздуха. Защитой производства, в первую очередь, служат высококачественные воздушные фильтры и пылеуловители для систем аспирации. Качественная аспирация — является необходимой составляющей для эффективной работы всего производственного процесса на предприятии.

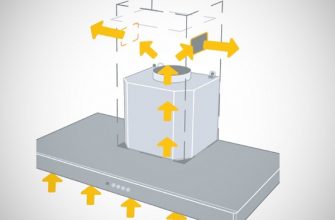

Системы аспирации служат для предотвращения распространения пылевыделений, образующихся в воздухе от источника в рабочей зоне. Системы аспирации можно разделить на: моноблочные системы аспирации и модульные.

Моноблочные системы аспирации отличаются заслуженной популярностью из-за своей компактности и автономности. Систему можно монтировать в непосредственной близости от источника пыления. Моноблочные системы подразделяются на:

Мобильные системы аспирации;

Мобильные системы аспирации (СА) — представляют собой небольшие фильтровальные установки,рассчитанные на очистку воздуха,удаляемого от одного-двух рабочих мест. Они имеют возможность передвижения на колесах,а также часто оснащаются гибким консольным устройством для сбора пыли непосредственно от источника пылевыделения. Применяются СА на тех усчастках,где ограничено свободное пространство или источник пылевыделения меняет свое месторасположение ( напр. «сварочные посты»).

Стационарные системы аспирации;

Стационарные СА применяют для централизованного сбора пыли от многих источников. Преимуществом таких фильтровальных установок является меньшая себестоимость по сравнению с мобильными СА ивозможность размещать оборудование на значительном удалении от источников пылевыделений, в том числе, за пределами здания.

Модульные СА как правило состоят из следующих элементов:

- вентилятор;

- фильтрующие элементы;

- накопительная емкость для сбора отфильтрованной пыли;

- система пневмостряхивания фильтрующих элементов;

- контроллер для управления циклами очистки.

Возможна комплектация и другими элементами,необходимыми для работы фильтрующей установки в конкретных условиях.

Основные области применения СА

- деревообрабатывающая промышленность;

- химическая промышленность;

- целлюлозно-бумажная промышленность;

- пищевая промышленность

- металлургия;

- металлообработка;

- фармацевтика

- табачная промышленность;

- автомобилестроение и др.

Кроме загрязнения воздуха пылью и аэрозолями существуют молекулярные ( газовые) загрязнения, с которыми тоже необходимо бороться. Для этих целей мы предлагаем сорбционные, хемосорбционные, а также ионообменные фильтры.

Способы регенерации

Со временем рукавные фильтры засоряются пылью и твердыми отходами, и хуже очищают потоки воздушных масс. Для удаления скопившейся грязи и восстановления функциональности оборудования применяют несколько способов.

Механическое вибрационное встряхивание

Распространенная технология очистки от пыли. Принцип действия заключается в интенсивном сотрясении рукавов в горизонтальном или вертикальном направлении. Загрязненные частицы оседают в бункере, из которого пыль убирают с помощью скребковой цепи, конвейера или поворотного тамбура. Выполняют механическое вибрационное встряхивание путем воздействия на штоки или за счет вращательного движения с эксцентриситетами. Такой способ обеспечивает стабильное удаление осадка пыли, но требует особого внимания персонала и отключения фильтра на время регенерации. При таком подходе движущие части очистных установок быстрее изнашиваются и требуют замены.

Импульсная продувка

Выполняется с помощью сжатого воздуха, который предварительно очищают и подают небольшими порциями. При импульсной продувке на рукава воздействуют аэродинамические удары, направленные внутрь. Сжатый воздух под давлением проходит по всей длине фильтрующих элементов, мгновенно увеличивает их диаметр и сбивает пыль, осевшую на поверхности. Для рукавов большой длины используется обратная продувка. Она проводится чистым воздухом или газом, удаляет пыль, которая легко сбрасывается.

Регенерация рукавов картриджей

Обеспечивает восстановление плоских фильтрующих рукавов. Проводится разными способами, в том числе механическим встряхиванием и комбинацией нескольких вариантов. Регенерация обычно выполняется в автоматическом режиме. Установленные датчики фиксируют загрязнения, определяют объем собранных твердых отходов, пропускную способность и давление. Если эксплуатационные показатели ухудшаются, сенсор подает сигнал и включает механизм встряхивания или запускает систему продувки.

Особенности замены рукавного фильтра

Конструкция рукавных фильтров обеспечивает качественную очистку воздушных и газовых потоков от мелкодисперсных примесей и способствует равномерному распределению пылевой нагрузки. Она регулирует объем поступающего воздуха и предусматривает возможность замены одного элемента или всей системы фильтрации.

При повреждении одного рукава не обязательно его демонтировать. Достаточно отсечь и закупорить фильтрующий элемент на уровне трубной решетки. Снимать каркас не требуется. Меняют фильтр рукавный, если он деформирован частично или полностью, и не выполняет своих функций.

Во время замены делают следующее:

- Перекрывают заслонки на входном и выходном отсеках.

- Снимают продувочную трубу, которая ведет к поврежденному рукаву или батарее. Демонтаж выполняют через смотровое окно.

- Отсоединяют каркас рукава.

- Удаляют рукав, опуская его в бункер для сбора пыли или поднимая по трубной решетке.

- Устанавливают новый исправный рукав, действуя в обратном порядке. После подсоединения каркас надежно фиксируется и подключается продувочная трубка.

В завершении производят пробный запуск для проверки исправности фильтра. Замену поврежденных деталей, как и полный монтаж нового оборудования, выполняют на основе данных проектной документации. При этом учитывают условия работы систем фильтрации и рекомендации производителя.

Правильная установка и эксплуатация, регулярное обслуживание и своевременная замена поврежденных деталей обеспечат продолжительный срок службы рукавных фильтров. Тщательный выбор материала рукавов с учетом параметров рабочей среды и пылевой нагрузки позволит эффективно очищать воздушные массы от загрязнений без значительных затрат.

О компании

- Раскрытие информации

- Покупка в лизинг

- Разработки

- Задать вопрос

- Галерея

- Опросные листы

- Статьи и публикации

- География поставок

- Отзывы потребителей

- Референц листы

- Инжиниринг

- Сервисное обслуживание

- Закупки

- Потребителям

- Контакты

Аспирационное оборудование

Пылеулавливающий агрегат и современное аспирационное оборудование дают возможность результативно решать задачи уменьшения риска взрыва пылевых накоплений, очищения воздушного пространства от различного рода загрязнений: мелкодисперсной пыли, газообразных веществ. На различных промышленных производствах благодаря аспирационному оборудованию концентрация мелкой пыли сохраняется в допустимых пределах. Индустриальное очищение воздушных масс на функциональных участках технологических производственных линий гарантирует безопасность, результативность функционирования оснащения и удобные условия труда для рабочего персонала.

Специфика установки конструкций

Пылеулавливающий агрегат – конструкция, к которой предъявляются достаточно серьезные требования касательно крепости, так как они удерживают существенное количество загрязнений. Для производства воздуховодов аспирационного оборудования применяется сталь, показатель толщины которой составляет от 1,2 до 5,0 миллиметров, для фасонных же составляющих советуют взять материал, а именно сталь, что на 1 миллиметр больше материала, из какого произведен воздуховод. Для последних же задействуется крепкая листовая сталь примерно 1,2 миллиметра толщиной. Разъемные скрепления значительным образом облегчают этап фильтрации системы от пыли.

Фиксировать воздуховоды при помощи хомутов на подвеске запрещено. Не возбраняется применять только хомуты, соединенные кронштейнами, в определенных случаях для крепления задействуют цепи. Самое большое расстояние меж кронштейнами должно быть около 3 метров дли коммуникаций параметрами больше 40 миллиметров, и примерно 4 метра при параметрах конструкций, составляющих 400 миллиметров и ниже. Эти габариты обеспечивают необходимую крепость конструкции, минимизируется риска обрывания воздуховодов в ходе работы. Кроме того, еще одна специфика аспирационных воздуховодов заключается в том, что их необходимо частенько разбирать с целью убрать накопившуюся пыль. Помимо этого, приходится заменять испортившиеся в результате изнашиваемости элементы. Именно по этой причине специалисты рекомендуют применять для установки элементов крепежа, которые легко и быстро можно снять, а не стандартные, что быстро ломаются из-за частой разборки.

Чтобы пылеулавливающий агрегат не копил загрязнения, важно помнить, что у воздуховодов должен быть правильный уклон, что непосредственно зависит от скорости передвижения воздушного потока. Для регулирования последних задействуют специальные косые шиберы, что препятствуют пылевым накоплениям, показывают сниженное сопротивление воздушным массам. Использовать дроссельные вентили специалисты не советуют. Требуется располагать воздуховоды под верным наклоном. Расположение конструкции зависит от имеющейся скорости воздушных масс, а она в свою очередь зависит от свойств пылевых скоплений, подлежащих устранению.

В нашей компании можно приобрести абсолютно безопасный пылеулавливающий агрегат, имеющий продолжительный период службы, по доступной стоимости. Менеджеры всегда готовы оказать необходимую информационную поддержку, ответить на все интересующие вопросы. Они помогут подобрать воздушную систему аспирации, соответствующую вашим нуждам. Предоставляется официальная гарантия. Грамотно спроектированная и смонтированная система аспирации не требует изменения текущего технологического процесса, но при этом данное оборудование – залог чистого воздуха в производственном помещении.

Преимущества использования

Рукавные фильтры могут работать в автоматическом режиме и не нуждаются в постоянном обслуживании. Устройства помогают решить следующие задачи:

- эффективное удаление запыленного воздуха, опила и стружки из зоны обработки – благодаря этому увеличивается ресурс инструмента и комплектующих станка (подшипников, валов, электрических компонентов), повышается качество выпускаемой продукции;

- очистка воздуха с концентрацией пыли до 50г/м2 благодаря большой площади фильтрации;

- создание санитарных условий для комфортной работы внутри помещения без вреда для здоровья;

- экономия электроэнергии — теплый очищенный воздух возвращается обратно в цех, кроме этого не требуется установка приточно-вытяжной вентиляции.

Задачи, которые решает аспирация воздуха

- Обеспечиваются требуемые санитарные условия для того, чтобы работающие сотрудники могли находиться внутри помещения без вреда для своего здоровья.

- Создаются оптимальные условия для проведения всех требуемых технологических процессов.

- Из воздушных масс устраняются остатки пыли, токсические и горючие составы, взрывоопасные примеси, что могут выделяться на различных производственных этапах.

Аспирационные воздушные системы и фильтры самостоятельной очистки – это конструкции высоких технологий вентиляционного оборудования. Они предназначаются для поглощения воздуха там, где образовываются химические летучие газы, пыль, дым и так далее. Эти системы дают возможность убрать из воздушного пространства маленькие частички инородного происхождения, древесную пыль и стружку, абразивную пыль и избежать распространения пыли по всему помещению.

Категории оборудования, удаляющего загрязнения

На подавляющем большинстве индустриальных производств применяют две главные категории установок.

Аспирация систем вентиляции – это обычно:

· модульные конструкции;

· моноблочные.

Первые изготавливают согласно индивидуальным требованиям и пожеланиям клиента, обычно они включают вентиляционное оборудование различной результативности и эффективности, сепараторы, а также воздуховоды.

Моноблочные же устройства ликвидации пыли являют собой автономное передвижное оснащение, что находится в прямой доступности от участка возникновения загрязнений. Производство данных устройств поставлено на поток, что объясняет их невысокую стоимость.

Помимо этого, устройства для аспирации могут быть прямоточными, что после очищения воздуха выводит их в окружающее пространство, или же рециркуляционными, что нужно для возврата очищенных воздушных масс обратно внутрь помещения.

С помощью чего происходит очищение? Чтобы воздух был очищен наиболее качественно, используются фильтры для системы аспирации, что включают различные очищающие компоненты и приборы, функционирующие на гравитационных особенностях, а именно циклонов и сепараторов.

Специализированный рынок предлагает такой ассортимент устройств:

Циклоны. Они очищают воздушное пространство с задействованием центробежной силы. Твердые частицы запыления, что находятся в воздухе, садятся в приемную емкость.

Крышные очищающие приборы. Эти приборы предназначаются для надежного и качественного очищения воздушных масс, а потом возврат в помещение.

Рукавные очищающие устройства. Они задействуются в воздушных аспирационных системах для того, чтобы отделить твердые частицы от пыли и самого воздуха. Если в процентном соотношении, то вполне могут ловить до 99% грязевых скоплений, частички которых выше 1 мкн.

Современные фильтры для системы аспирации также могут быть:

· на патронах;

· мокрый пылеулавливающий агрегат;

· очищающий прибор, работающий на электрической энергии;

· агрегаты для устранения древесной пыли.

Сферы использования обозначенного оборудования

Аспирационный пылеулавливающий агрегат – это неотъемлемая составляющая в вентиляционном оборудовании на предприятии:

· горнодобывающего сегмента индустрии;

· на металлургии и на предприятиях, которые специализируются на обработке металлов;

· при изготовлении пищевых продуктов;

· где изготавливаются химические изделия;

· при изготовлении табака;

· там, где производят мебель и обрабатывают древесину.

Рукавные фильтры с механической очисткой

Производительность: 1000—6000 м3/ч Цена: по запросу Подробнее

Производительность: 1000—10000 м3/ч Цена: по запросу Подробнее

Производительность: 1200 м3/ч Цена: по запросу Подробнее

Производительность: 2000 м3/ч Цена: по запросу Подробнее

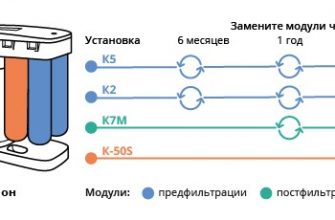

Система регенерации

По мере нарастания налета загрязняющих частиц уменьшается пропускная способность, продуктивность и эффективность рукавного фильтра, увеличивается сопротивление движению воздуха фильтрующего материала. Для их предотвращения прибегают к регулярным чисткам фильтрующих каналов. Разработаны и успешно применяются на практике несколько схем:

Через определенный промежуток времени и количество регенераций залипшее количество загрязнения в фильтровальном материале стабилизируется, что отвечает остаточному сопротивлению материала. Это значение зависит от ряда аспирационных показателей: фильтрующей ткани, параметров и свойств загрязняющих частиц, влагосодержания газов, способов регенерации.

.png)

На фото представлены такие установки импульсного действия. Предпочтением аэродинамической регенерации над механической является то, что при регенерации работу рукавного фильтра для газа можно не останавливать. Это позволяет работать круглосуточно, а концентрация запыленности может достигать до 55 г/м3.

Чтобы выгрузить скопившиеся загрязнения, используют несколько способов. К наиболее производительным очистителям относят пневмотранспорт, который устанавливают сразу для несколько бункеров. Его функционирование не требует остановки рукавных фильтров. Он работает от своего вентилятора. Выгрузка происходит через шлюзовой перегрузчик, работа которого не нарушает герметичности аппарата. Другие способы требуют остановки работы фильтрационной системы и имеют неудобство в виде вероятного зависания скопившихся в бункере отходов.

Смену рукавного фильтра выполняют вследствие утраты им своих фильтрующих свойств, что во многих случаях происходит раз в 3 года. При работе в слабоагрессивной среде с невысокой концентрацией загрязнений период эксплуатации может доходить до 6-7 лет.

Типы рукавных фильтров

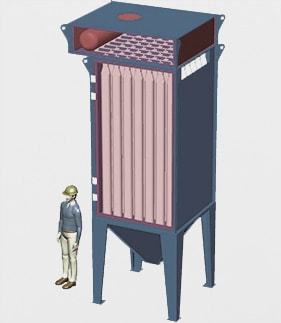

Аспирационные установки служат для удаления сухой пыли из рабочей зоны и вокруг технологических линий. Они включают разветвленную сеть воздуховодов и засасывают отходы с воздухом. Рукавные фильтры для аспирации применяют при оснащении центральных и локальных систем.

Установки первого типа служат для сбора твердых частиц со всех агрегатов и станков. Они работают в автоматическом или полуавтоматическом режиме, накапливают отходы перед утилизацией в одном месте и предусматривают возможность размещения рукавного фильтра на крыше или на улице. Локальные системы удобны в мастерских или цехах небольшой площади. Фильтры располагают рядом с рабочей зоной. Они также востребованы, если невыгодно или технически невозможно прокладывать трубопровод большой длины.

Рукавные воздушные фильтры для очистки воздуха от пыли

Чтобы очистить пылегазовоздушные составы, следует воспользоваться рукавным фильтром. Это приспособление для пылеулавливания «сухого» вида, которое обладает высокой степенью надежности и отличного качества обработки. Ни одно снакбжение, будь то мокрая очистка или электрофильтры, не может сравниться с рукавным фильтром, ведь оснащен фильтрующими приспособлениями, их можно использовать при высокой температуре, ведь они изготовлены из полиамида и политетрафторэтилена.

Рукавный фильтр является универсальным оборудованием, потому что его, по сути, можно применять в разных технологических процессах. При этом он одинаково будет эффективен. Вам не придется постоянно контролироваться его работу, потому что он функционирует беспрерывно.

Если вам нужен рукавный фильтр определенного размера и с определенными конструктивными особенностями, которые подошли именно под ваши условия эксплуатации, то вы можете такой прибор заказать, потому что такие приспособления могут изготавливаться по индивидуальным пожеланиям. Вам, главное, нужно обязательно указать, какой пылеобразующий состав приходится преимущественно очищать. Изготовители, отталкиваясь от этого, подберут вам правильный материал для изготовления рукавного фильтра.

Где обычно применяется рукавный фильтр

При изготовлении строительных материалов. В области цветной и черной металлургии. В процессе литейного производства. В процессе автомобилестроения. В энергетической и горнодобывающей, мебельной, стекольной и химической промышленностях. В производстве продуктов питания. При обработке металла.

Важные факторы работы рукавного фильтра

В процессе выбора данного фильтра нужно учитывать несколько основных моментов, в число которых входят такие пункты, как:

· температурные данные точки росы со степенью влаги; · давление, а также температурные данные; · качества газов, их взрывоопасность и объемы среды, которая должна очищаться; · плотность пыли и ее вид; · как происходит этот этап; · токсичность веществ состава пыли.

Для того чтобы рассчитать рукавный фильтр, необходимо сначала установить, в каком количестве расходуется продувочный газ с запыленными составами, которые приходятся на материал, а затем учесть, с какой скоростью происходит процесс фильтрации тканью, и она была выбрана для изготовления рукавного фильтра. Как эксплуатировать рукавный фильтр?

Рукавным фильтром можно пользоваться

На свежем воздухе, в открытом месте. В данном случае на фильтр потребуются дополнительные составляющие элементы:

· корпусную часть нужно теплоизолировать; · подогревающие бункер элементы; · системы обновления; · укрытие, которое будет предотвращать воздействие атмосферы на фильтр

В закрытом помещении.

Есть несколько разновидностей рукавных фильтров:

· Двухъядерный с патрубками для хода грязного и профильтрованного газа, расположенными в средней части устройства.

· Одноядерный с такими же патрубками, но они расположены в боковой части устройства. Рукавные фильтры для фильтра воздуха от пыли поставляется заказчику на грузовом транспорте в частично разобранном типе, хотя это зависит от сложности конструкции. На месте уже происходит сварка ее составных элементов. Некоторые части присоединяются друг к другу с помощью болтов.

Рукавные фильтры с виброочисткой

Производительность: от 4000 м3/ч Цена: по запросу Подробнее

Производительность: от 7000 м3/ч Цена: по запросу Подробнее

Производительность: 10000—80000 м3/ч Цена: по запросу Подробнее

Производительность: от 3000 м3/ч Цена: по запросу Подробнее

Производительность: 10000 м3/ч Цена: по запросу Подробнее

Производительность: до 10000 м3/ч Цена: по запросу Подробнее

Производительность: до 17000 м3/ч Цена: по запросу Подробнее

Принцип работы, устройство и характеристики

Рукавный фильтр с импульсной продувкой «Буран 6»

Рукавные фильтры — устройство для очистки больших объёмов запылённого воздуха. Считается одним из самых эффективных видов очистки.

Используются в промышленности со значительной концентрацией пыли: цементные силосы, асфальтобетонные и бетонные заводы, добыча минералов, лазерная резка, сельское хозяйство, деревообработка, пищевые продукты, фармацевтика, порошковые покрытия, химикаты, литье, металлизация, резина и пластмассы.